Обрађени делови

Кратак опис:

Обрађени деловичине основне компоненте различитих механичких уређаја и опреме. Опрема и поступак који користе интегришу највиши ниво тренутног дизајна машина, материјала, топљења, машина, електронике, индустријске контроле и других поља.

Развојем технологије прецизни делови и обрада играју све значајнију улогу у модерној индустријској производњи. МЕСТЕЦХ већ годинама пружа купцима прецизну обраду металних и неметалних делова.

Какву улогу имају прецизни метални делови у модерној индустрији?

Машински алат је „Индустријска матична машина” . Готово сва производња механичке опреме неодвојива је од механичке обраде. Сталним побољшањем технологије и опреме постоји огромна потражња за прецизним деловима, попут ваздухопловства, ваздухопловства, аутомобила, медицине, вештачке интелигенције и производње чипова, који су сви неодвојиви од подршке прецизних делова. Како постићи високу ефикасност и јефтину производњу прецизних делова ствар је индустрије машина за производњу машина.

Челична основа

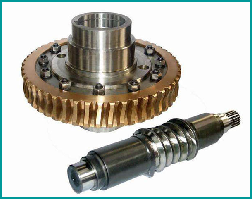

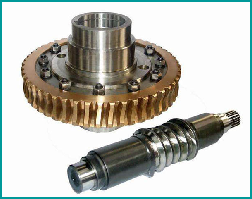

Пужни зупчаник

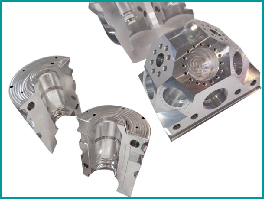

Делови високе прецизности

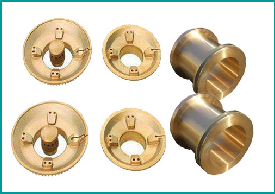

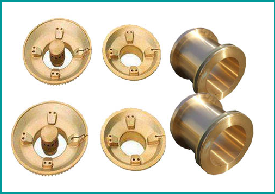

Месингани делови

Колико врста процеса обраде знате?

Прецизна обрада је поступак промене величине или перформанси радног предмета помоћу машине за обраду. Према температурном стању радног предмета који се обрађује, може се поделити на хладну обраду, топлу обраду и посебну обраду. Обично се обрађује на собној температури и не изазива хемијске или физичке промене на радном предмету. Зове се хладна обрада. Генерално, обрада на или испод нормалне температуре проузроковаће хемијске или физичке промене радног предмета, што се назива термичка обрада. Хладна обрада се може поделити на резање и обраду под притиском према разлици метода обраде. Термичка обрада, ковање, ливење и заваривање уобичајени су у врућем раду. Прецизно сечење је често коначна веза за обраду како би се осигурала тачност делова, а такође је и веза са највећим оптерећењем, преузимајући више од 60% обраде механичких делова.

Шта је прецизно механичко сечење?

Механичко сечење је главни начин механичке обраде, који се односи на поступак уклањања материјала прецизном машинском обрадом.

Прецизно механичко сечење је врста машине за обраду са високом прецизношћу. Постоје два главна начина за постизање прецизне обраде делова:

(1) Један је употреба високо прецизних алатних машина за обраду високо прецизних делова, као што су машина за координатно бушење, брусилица за навоје, брусилица за пужеве, брусилица за зупчанике, оптичка брусилица, високо прецизна спољна брусилица, брусилица за плочу високе прецизности, висока струг за навој са прецизношћу итд. Ови алатни стројеви су високо прецизни специјални алатни стројеви, посебно кориштени за обраду одређене врсте дијелова, као што су зупчаници, турбине, вијци, резни алати, високо прецизна осовина за пренос и кутија мотора, итд. Ови алатни стројеви су високо ефикасни и тачни за обраду посебне намене.

(2) Друга је употреба технологије компензације грешака за побољшање тачности обраде делова. Главни експоненцијални контролни алатни алати су ЦНЦ глодалица, ЦНЦ струг, ЦНЦ брусилица, ЦНЦ бушилица и глодалица и сложени обрадни центар.

ЦНЦ алатни алати су генерално наменски алатни стројеви, због употребе технологије рачунарског програмирања, могу се унапред програмирати на рачунарској симулацији обраде и отклањања грешака, има добру компатибилност и прилагодљивост, погодан за сложени облик, разноликост обраде делова. ЦНЦ алатне машине су скупе, али могу да остваре аутоматизацију обраде и имају добру тачност поновљене обраде и ефикасност производње.

Како одабрати одговарајућу опрему за обраду?

Развојем рачунарске технологије управљања, све је више алатних машина интегрисаних са ЦНЦ системом, како би се постигла аутоматизација обраде, избегле грешке ручног руковања и побољшала тачност и стабилност обраде. Због тога се ЦНЦ алатни стројеви широко користе у пољу производње прецизних делова.

(1) ЦНЦ обрада прецизне металне осовине је висока, са стабилним квалитетом обраде;

(2) Може да врши вишекоординатно повезивање и обрађује делове неуређених облика.

(3) Када се промене ЦНЦ делови финог хардвера, потребно је променити само НЦ програм како би се уштедело време припреме за производњу.

(4) Сам алатни алат има високу прецизност и крутост и може да изабере повољну количину обраде, а брзина излаза је велика (обично 3 до 5 пута већа од оне код опште алатне машине).

(5) Машински алати су високо аутоматизовани и могу смањити интензитет рада.

ЦНЦ фина обрада помоћу краткорезних алата главна је карактеристика финих хардверских делова. Кратке секачице могу значајно смањити одступање алата, а затим постићи одличан квалитет површине, избећи прераду, смањити употребу заваривачких шипки и скратити време обраде ЕДМ. Приликом разматрања петосне обраде потребно је размотрити принцип коришћења петосовинске матрице за обраду: завршити целу обраду радног предмета са најкраћим резним материјалом, колико је то могуће, али и смањити време програмирања, стезања и обраде за постизање савршенијег квалитета површине.

Како направити разумну технологију обраде?

(1) Груба фаза обраде. Да би се одрезао већи део дозволе за обраду сваке површине за обраду и произвела прецизна референтна вредност, најважније је узети у обзир што већу продуктивност.

(2) Полу-завршна фаза. Уклоните могуће недостатке након грубе обраде, припремите се за завршну обраду, захтевајте постизање потребне тачности обраде, осигурајте одговарајући додатак за завршну обраду и завршите секундарну површинску обраду заједно.

(3) Завршна фаза. У овој фази одабиру се велика брзина резања, мала храњења и дубина сечења како би се уклонио додатак за завршну обраду који је оставио претходни поступак како би изглед делова одговарао техничким захтевима цртежа.

(4) Ултрафина фаза обраде. Углавном се користи за смањење вредности храпавости површине или за јачање изгледа обраде. Углавном се користи за површинску обраду са високим захтевима површинске храпавости (ра <0,32 ум).

(5) Фаза изузетно фине обраде. Тачност обраде је 0,1-0,01 микрона, а вредност храпавости површине РА мања од 0,001 микрона. Главне методе обраде су: фино сечење, брушење огледала, фино брушење и полирање.

Како одабрати одговарајући материјал за обрадак?

Прецизна обрада, можда неће све сировине желети да изврше прецизну обраду, неке сировине су претврде, премашујући тврдоћу делова машина за обраду, могу урушити машинске делове, па ове сировине нису погодне за прецизну механичку обраду, осим ако направљен је од јединствених сировина или ласерског сечења.

Сировине за прецизну обраду могу се поделити у две категорије, металне сировине и неметалне сировине.

Што се тиче металних сировина, тврдоћа рђастог челика је већа, затим следи ливено гвожђе, затим бакар и мекши алуминијум.

Прерада керамике и пластике припада преради неметалних сировина.

1. Пре свега, делови морају имати одређени степен тврдоће. За неке примене, што је већа тврдоћа слепог материјала, то је боље. Ограничен је само на захтеве тврдоће обрађених делова. Обрађени материјали не могу бити претврди. Ако су тврђи од обрађених делова, не могу се обрађивати.

2. Друго, материјал је умерен у тврдоћи и мекоћи. Барем један ниво тврдоће је нижи од нивоа делова машине. Истовремено, то зависи од функције обрађених уређаја и правилног избора материјала за машинске делове.

Укратко, још увек постоје неки захтеви за квалитет материјала у прецизној обради, нису сви материјали погодни за прераду, попут меких или тврдих сировина, први није потребан за обраду, а други није у могућности да обради.

Местецх пружа купцима производњу и обраду прецизних металних делова. Ако су вам потребне додатне информације, контактирајте нас.