Процес ливења под притиском

Кратак опис:

Процес ливења под притиском је поступак у којем се цинк, бакар, алуминијум, магнезијум, олово, калај и оловне легуре калаја и њихове легуре топе на високој температури и убризгавају у шупљину калупа, а затим хладе под притиском да би се добили делови.

Радна температура ливења обојених метала је много нижа од температуре ливења гвожђем, а одговарајућа опрема за ливницу и захтеви процеса су једноставни и мали. Производња ливењем под притиском може добити врло добар квалитет површине и тачност димензија, посебно погодну за стандардну производњу великих и малих делова, што пружа добар део подршке модерној електроници, електричним апаратима, аутомобилима, медицинским уређајима, инструментима и китхену алата. Различите металне легуре имају много различит карактер у процесу ливења. Њихов минимални пресек и минимални газ су различити, температура талишта различита, површина површине различита, тако да је најбоље укључити наш тим инжењера рано током процеса дизајнирања да искористе нашу стручност у дизајнирању за производњу.

Пет је главних фактора у процесу ливења метала:

1.Дие ливење материјала;

2.Врсте процеса ливења под притиском;

3.Дие машина за ливење;

4.Дие калуп за ливење;

5. Обрада и завршна обрада делова за ливење под притиском

Процес ливења металаје процес обједињавања притиска, брзине и времена употребом три елемента машине, калупа и легуре. За обраду метала врућим поступком, постојање притиска је главна карактеристика процеса ливења под притиском, која се разликује од осталих метода ливења. Ливење под притиском је посебна метода ливења са мање и без резања, која се брзо развила у савременој технологији обраде метала. То је поступак пуњења калупа растопљеним металом под високим притиском и великом брзином и формирање одливка кристализацијом и очвршћавањем под високим притиском. Високи притисак и велика брзина су главне карактеристике ливења под притиском. Уобичајени притисак је десетине мегапаскала, брзина пуњења (брзина унутрашње капије) је око 16-80м / с, а време пуњења металне течности у шупљини калупа је врло кратко, око 0,01-0,2с. Ливење метала је поступак ливења метала који се одликује потискивањем растопљеног метала под високим притиском у шупљину калупа. Шупљина и језгро калупа израђују се помоћу каљених челичних матрица које су обрађене у облику и раде слично калупу за убризгавање током процеса. У зависности од врсте ливеног метала, користи се машина са топлом или хладном комором.

1. Материјал за ливење у ливку МЕСТЕЦХ обезбеђује делове за ливење под притиском за легуре цинка, легуре алуминијума и легуре магнезијума. Будући да су ова три материјала тренутно најчешће коришћени материјали од легура за ливење под притиском.

Карактеристике легуре цинка:

--- Велика чврстоћа и тврдоћа

--- Одлична електрична проводљивост

--- Висока топлотна проводљивост

--- Ниска цена сировина

--- Висока тачност и стабилност димензија

--- Изврсна способност танког зида

--- Способност хладног облика, што олакшава спајање

--- Висококвалитетне карактеристике завршне обраде

--- Изузетна отпорност на корозију --- Пуна могућност рециклирања

2. Карактеристике легуре алуминијума:

--- Високе радне температуре

--- Изузетна отпорност на корозију

--- Лагана

--- Врло добра чврстоћа и тврдоћа

--- Добра крутост и однос чврстоће и масе

--- Одлична својства ЕМИ и РФИ заштите

--- Одлична топлотна проводљивост

--- Висока електрична проводљивост

--- Добре завршне карактеристике

--- Потпуна рециклажа

3. Карактеристике легуре магнезијума:

--- висока проводљивост; електрична и топлотна

--- Подноси високе радне температуре

--- Висока тачност и стабилност димензија

--- Изузетна способност танког зида

--- Добра отпорност на корозију у животној средини

--- Добре завршне карактеристике

--- Потпуна рециклажа

1 Процес ливења под врућим коморама

Ливење под врућим коморама, које се понекад назива и ливење гуских врата, популарније је од два поступка ливења. У овом процесу, комора цилиндра механизма за убризгавање је потпуно уроњена у купку растопљеног метала. Систем за набацивање гуских врата увлачи растопљени метал у шупљину калупа.

Иако директно потапање у растопљену купку омогућава брзо и погодно убризгавање калупа, такође резултира повећаном подложношћу корозији. Због ове чињенице, поступак ливења врућим коморама је најприкладнији за примене у којима се користе метали са ниским тачкама топљења и великом флуидношћу. Добри метали за поступак ливења у врућим коморама укључују олово, магнезијум, цинк и бакар.

2 Процес ливења под хладном комором

Процес ливења у хладној комори врло је сличан ливењу у топлој комори. Дизајн који се фокусира на минимизирање корозије машина, а не на ефикасност производње, топљени метал се аутоматски или ручно увлачи у систем убризгавања. Ово елиминише потребу да механизам за убризгавање буде уроњен у купку растопљеног метала.

За примене које су превише корозивне за обликовање потапањем ливењем у топлој комори, поступак хладне коморе може бити изврсна алтернатива. Ове примене укључују ливење метала са високим температурама топљења, као што су алуминијум и легуре алуминијума.

3 Процес ливења под притиском под ниским притиском

Ливење под малим притиском је поступак који је најприкладнији за алуминијумске компоненте које су симетричне око осе ротације. На пример, точкови у возилима се често израђују ливењем под притиском под ниским притиском. У овој врсти поступка, калуп је постављен вертикално изнад купке растопљеног метала и повезан је помоћу подизне цеви. Када је комора под притиском (обично између 20 и 100кПа), метал се извлачи према горе и у калуп. Елиминисање хранилица из ове врсте процеса ливења под притиском доноси високе приносе одливања.

4 Процес вакуумског ливења

Вакумско ливење под притиском (ВПЦ) је релативно нов поступак ливења под притиском који пружа повећану чврстоћу и минималну порозност. Овај поступак је сличан ливењу под притиском под ниским притиском, осим што су места калупа за ливење под притиском и купка од растопљеног метала обрнута. Комора цилиндра може постати вакуум који присиљава растопљени метал у шупљину калупа. Овај дизајн смањује турбуленцију и ограничава количину укључења гаса. Вакумско ливење под притиском је посебно корисно у апликацијама намењеним за термичку обраду након ливења.

5 Процес ливења под притиском

Цевак за ливење створен је као изводљиво решење за ливење метала и легура са малом флуидношћу. У овом процесу, растопљени метал испуњава отворену матрицу, која се затим стисне затворена, присиљавајући метал у удубљене делове калупа. Процес цевног ливења даје изузетно густе производе и комплементаран је поступку накнадне термичке обраде. Процес је најчешће повезан са растопљеним алуминијумом и користи се у апликацијама које захтевају ојачање влакнима.

6 Процес полутврдог ливења

Получврсто ливење под тлаком, понекад звано и тиксоформирање, је још један поступак који доноси минималну порозност и максималну густину. Машина сече радни предмет на мање пужеве, а затим загрева. Једном када метал достигне фазни прелаз између чврсте и течне, што резултира помало бљутавом текстуром, чахура за пуцање присиљава га у шупљину калупа, где се стврдњава. Предност овога је побољшана прецизност. Обојени метали попут легуре магнезијума и легуре алуминијума најчешће се користе у процесу полутврдог ливења.

7.Врсте процеса ливења под притиском

Све врсте процеса ливења су дизајниране с истим циљем-излијте калуп користећи ињектирани растопљени метал. У зависности од врсте топљеног метала, геометрије дела и величине дела, различити поступци ливења под притиском могу дати супериорне резултате у односу на алтернативне методе. Двије главне врсте процеса ливења тла су ливење врућим и хладним коморама. Варијације ове две врсте ливења под притиском укључују:

Ливење под притиском под ниским притиском

Вакумско ливење под притиском

Стисните ливање под притиском

Получврсто ливење под притиском

1 Машина за ливење под притиском у комори са врућим притиском

Према структури и распореду коморе може се поделити на хоризонтални и вертикални облик. Тигул за растопљени метал је причвршћен за машину комором за топло пресовање, а клипни механизам за хидраулички притисак метала који улази у калуп је инсталиран у тигли. Неки точкићи калупа за врућу комору за пресовање користе компримовани ваздух за директно убризгавање металног хидрауличког притиска у калуп без клипног механизма.

Машина за ливење под топлим притиском

Машина за ливење под притиском у комори за топло пресовање углавном се користи за легуре за ливење под притиском са ниском тачком топљења, као што су цинк, магнезијум и калај.

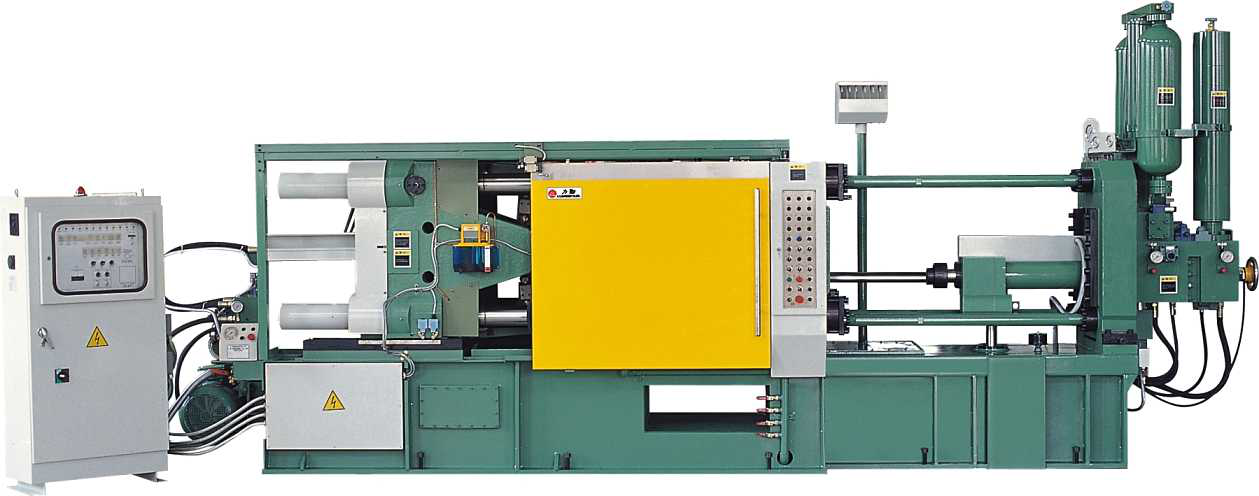

2 Машина за ливење под притиском у комори са хладним притиском

Топљење метала изван машине, а затим додавање течног метала у компресијску комору помоћу кашике, може се поделити на вертикалну машину за ливење под притиском хладне коморе и хоризонталну машину за ливење под хладном комором према смеру кретања компресијског клипа.

Течни метал се уклања из пећи вертикалне коморе за ливење под притиском коморе за хладно пресовање и сипа у компресијску комору. Метал се хидраулички утискује у калуп компресијским клипом, а вишак метала истискује други клип.

Машина за ливење под хладном комором

Машина за ливење под хладном комором

Хоризонтална машина за ливење у хладној комори је иста као и вертикална, али је кретање клипа хоризонтално. Већина савремених машина за ливење под притиском су хоризонталне. Машине за ливење у хладним коморама могу да ливају метале са високом тачком топљења или лако оксидиране метале, као што су алуминијум, легуре бакра итд.

3.Дие машина за ливење.

Машина за ливење под притиском користи се за машине за ливење под притиском. Садржи две врсте машина за ливење под притиском у комори за топло пресовање и машину за ливење у коморама за хладно пресовање. Машина за ливење под притиском у комори за хладно пресовање подељена је у две врсте: равна и хоризонтална. Растопљени метал убризгава се у калуп машином за ливење под притиском за хлађење и обликовање, а чврсти метални одливци се могу добити након отварања калупа.

Машина за ливење под топлим притиском

Машина за ливење под хладном комором

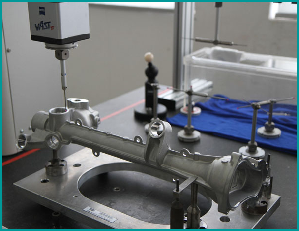

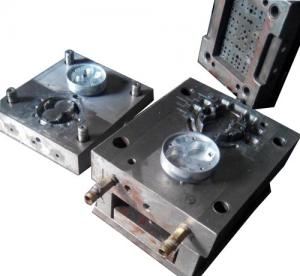

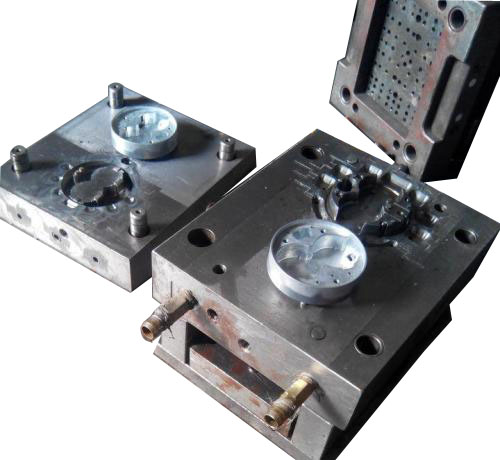

4.Дие калуп за ливење

У разним калупима радни услови за ливење под притиском су прилично тешки. Ливење под притиском је да се растопљени метал напуни шупљином калупа под високим притиском и великом брзином и да се током процеса опетовано долази у контакт са врућим металом. Због тога је потребно да калуп за ливење подливом има високу отпорност на топлотни замор, топлотну проводљивост и отпорност на хабање, отпорност на корозију, жилавост, црвену тврдоћу, добро обликовање и тако даље. Због тога технологија површинске обраде калупа за ливење под притиском захтева високу технологију.

Калуп за ливење под притиском

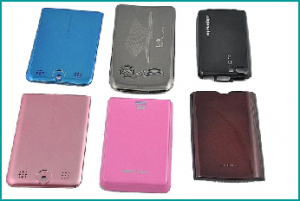

5. Обрада и завршна обрада делова за ливење под притиском

Нудимо већину услуга накнадне обраде и дораде ливених делова од наших одабраних партнера:

Услуге

ЦНЦ обрада - вертикална, хоризонтална, токарена, 5-осна

Прахом

Течни премаз

ЕМИ - РФИ заштита

Облога - хром, бакар, цинк, никл, калај, злато

Елоксирање, електрично наношење, хромирање / нехромирање

Термичка обрада, пасивизација, рушење

Графика

Интерни поступак уметничког дела

Силк Сцреенинг

Тампон штампа

Прскање перлицама

Лагани механички склоп, укључујући уметке са завртњима и хеликоилима, О-прстен, бртва

Ласерско сечење и гравирање

Бакропис

Електрични премаз и сито